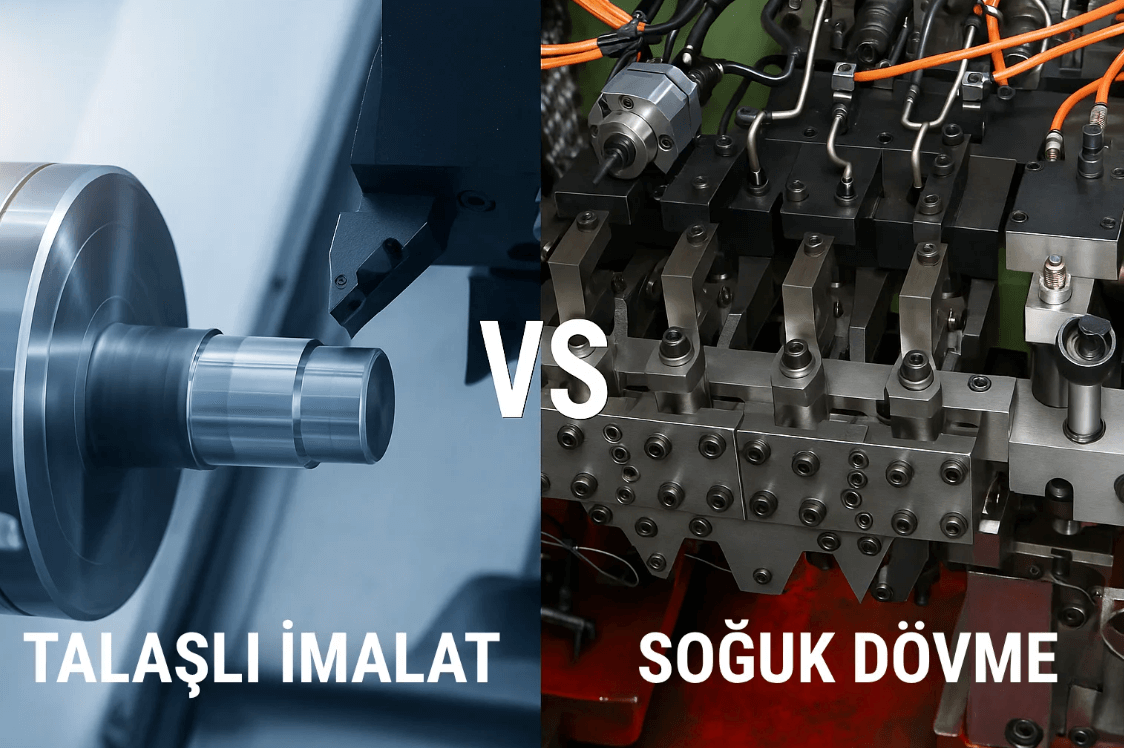

Soğuk Dövme ve Talaşlı İmalat Arasındaki Farklar

Hangi üretim yöntemi hangi ihtiyaç için daha uygundur?

Endüstriyel üretimde, doğru yöntemi seçmek kalite, maliyet ve süre açısından belirleyicidir. Bu yazıda, özellikle bağlantı elemanları ve hassas parçalar için yaygın olarak kullanılan soğuk dövme ile talaşlı imalat yöntemlerini detaylı şekilde karşılaştırıyoruz.

🧱 Temel Özellikler

|

Özellik |

Soğuk Dövme |

Talaşlı İmalat |

|

İşlem Tanımı |

Plastik deformasyon ile oda sıcaklığında şekillendirme |

Keserek şekil verme, talaş çıkarma yolu ile |

|

Malzeme Kullanımı |

Neredeyse sıfır atık, verimli |

Malzeme kaybı yüksek, talaş çıkar |

|

Üretim Hızı |

Çok yüksek, seri üretime uygun |

Daha yavaş, geometriye bağlı |

|

Yüzey Kalitesi |

Yüksek, genellikle ek işleme gerek yok |

Ayarlanabilir, çok yüksek sağlanabilir |

|

Mekanik Özellikler |

Mukavemet yüksek, tane yapısı sıkılaşır |

Zayıf olabilir, ısıl işleme gerekebilir |

|

Hassasiyet |

Orta seviye, kalıpla geliştirilebilir |

Çok yüksek, mikron toleranslar mümkün |

|

Karmaşık Şekiller |

Simetrik ve basit parçalar için uygun |

Karmaşık geometri ve çok yüzeyli parçalar için ideal |

|

Takım / Kalıp Maliyeti |

Yüksek ilk yatırım (kalıp gerekir) |

Daha düşük maliyetli, esnek üretim |

|

Parça Dayanımı |

Daha yüksek, lif yapısı bozulmaz |

Daha düşük, lif yapısı kesilir |

|

Uygulama Alanları |

Civata, mil, bağlantı parçaları |

Prototipler, özel makine parçaları |

📌 Ne Zaman Hangisi Tercih Edilmeli?

|

İhtiyaç |

Önerilen Yöntem |

|

Seri üretim ve düşük maliyetli parça |

Soğuk Dövme |

|

Karmaşık şekilli özel tasarım |

Talaşlı İmalat |

|

Yüksek mekanik dayanım |

Soğuk Dövme |

|

Hassas tolerans ihtiyacı |

Talaşlı İmalat |

📄 Sonuç

Soğuk dövme: Yüksek mukavemet, düşük fire, seri üretim

Talaşlı imalat: Yüksek hassasiyet, esnek geometri, özel parçalar